耐火纤维的可增韧功能,在耐火材料和高密度陶瓷中添加一定比例的耐火纤维用以提升耐火材料的抗热震性。添加质量分数10%左右的耐火纤维几乎不会降低产品的强度,但却降低了体积密度,大大降低了导热系数。

一、耐火纤维

耐火纤维是指纤维状的轻质耐火材料。常用的有玻璃纤维,硅酸铝纤维,碱土硅酸盐纤维和多晶纤维,碳纤维等。耐火纤维一般具有低热容量,低导热率,化学稳定性好,热稳定性好,高温下不易粉化,不含结合剂和腐蚀性物质,吸音性优良的特性。

二、耐火纤维的可增韧性能

耐火纤维作为添加料,可以改善常规的耐火材料使用性能。在耐火材料和高密度陶瓷材料中,加入耐火纤维改善了基体材料的韧性,也可以说提高了硅酸铝质耐火材料的抗热震性。引入一定数量和长径比适宜的短耐火纤维,可在耐火材料基体内形成大量微裂纹,微裂纹增韧则是耐火纤维增强耐火材料抗热震性的主要机理之一。在最开始时,国内及国外采用纤维增韧陶瓷材料,主要是基点放在了价格比较昂贵的SiC和Si3N4纤维上,在高温下这些纤维易氧化,氧化铝耐火纤维的引入解决了高温氧化。

耐火纤维增强陶瓷基的复合材料是一种具有高强度、高抗热震性、高抗氧化性,耐高温以及耐磨损的新材料。为了达到耐火纤维增强的目的,耐火纤维与基体材料必须满足两个条件:第一,纤维的弹性系数必须高于陶瓷基的弹性模数;第二,纤维与基体之间必须是相容的。由于这两个基本条件的限制,只有耐火纤维与陶瓷基的耐火材料相匹配。表1是耐火纤维的加入量对耐火材料强度及抗热震性的影响,表2是耐火纤维的加入量对耐火材料热导率及体积密度的影响。

表1 耐火纤维的加入量对耐火材料强度及抗热震性的影响

从表1可以看出,随着纤维加入量的增多,强度略有上升,但当纤维加入量达到2%时,强度则表现下降趋势,残余强度保持率出现上升趋势。耐火纤维的加入对抗热震性的影响比较显著。但引入较多的纤维,将会影响耐火材料中的骨料颗粒与基材料的结合性,所以耐火纤维加入量控制在8%左右,可达到较好的增强增韧作用。

从表2可以看出,随着耐火纤维的加入量增多,耐火材料制品的体积密度降低,热导率减少更为明显。当耐火纤维加入量为12%时,制品的体积密度降低了8%,热导率却减少了61.7%。这说明通过加入耐火纤维来提高材料的绝热性,降低热导率也是一种行之有效的方法。

选择耐火纤维加入量为0%和18%两组试样,热震温差分别为200℃、400℃、600℃、800℃和1000℃。试样为小方块,尺寸为30mm×30mm×5mm,用光学显微镜观察裂纹形成及扩展情况。

从图1可以看出,不加耐火纤维试样在温差400℃时,强度下降较多,之后随着温差加大,强度呈现较快的下降趋势,当温差为1000℃时,强度仅有3MPa左右,可以确定该试样的临界温差不超过400℃。添加8%耐火纤维的试样强度是逐渐下降的,没有出现强度突然下降,可以断定该试样的临界温差不低于600℃。

陶瓷纤维模块

陶瓷纤维模块 陶瓷纤维毯

陶瓷纤维毯 陶瓷纤维纸

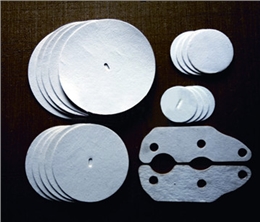

陶瓷纤维纸 高温隔热垫片

高温隔热垫片